Petit retour d’expérience après quelques années d’utilisation d’une imprimante et de découverte de l’impression 3D, un sujet vraiment passionnant.

Introduction

Retour en 2020, je voyais beaucoup de personnes parler de l’impression 3D dans le DIY, ça semblait demander beaucoup de bidouille et d’avoir pas mal de skills : modélisation 3D, électronique, dev arduino, etc. J’étais quand même fasciné par ce que l’on pouvait faire, particulièrement via un subreddit dédié aux impressions “utiles” nommé r/functionalprint.

Pour nouel, je me décide donc à acheter une imprimante. Ne sachant pas trop si j’en aurais vraiment l’usage ou si elle prendra la poussière, je m’oriente vers un des premiers prix de l’époque, la Creality Ender 3 pro qui semble simple à utiliser et a une grosse communauté d’utilisateurs.

Premiers pas

On est un peu largué au début car il faut s’approprier beaucoup de choses : Le montage et le fonctionnement de l’imprimante, le logiciel “slicer”, le logiciel pour faire les modèles 3D, les types de filaments, etc. Pour ma part et contrairement à d’habitude, je suis allé au plus simple : j’ai suivi des tutos et j’ai utilisé les profils de configuration standards. L’objectif était d’imprimer rapidement quelque chose, j’avais peur de me noyer dans un trop-plein d’infos et d’options.

Grosso modo, pour schématiser, on part d’un modèle 3D au format STL que l’on a téléchargé ou que l’on a créé soit même. On importe ce modèle dans le logiciel “slicer” qui va le découper en couches et générer un fichier GCODE qui décrit le chemin que la buse parcourra pour chaque couche et le débit de filament associé. On charge ce fichier dans l’imprimante qui va suivre les instructions, couche par couche, sans se poser de questions. Voilà les 3 étapes : on modélise, on découpe en couche, on imprime.

Etape imprimante

Ce modèle d’imprimante est livré pré-assemblé, il suffit donc de monter les deux trois éléments entre eux et roule :) Toutes les connectiques sont repérées avec des étiquettes et il y a des détrompeurs, on ne peut pas se rater.

Il n’y a pas de réglage à faire si ce n’est le jeu du plateau sur l’axe Y (elle est testée en usine avant). Le firmware est déjà installé, je n’ai pas eu besoin de le mettre à jour. Un pti bout de filament est fourni pour tester, je conseille de commander une bobine ou plus en même temps que l’imprimante. Il y a même une carte SD incluse contenant des GCODE près à imprimer et un tuto en vidéo pour l’assemblage de l’imprimante.

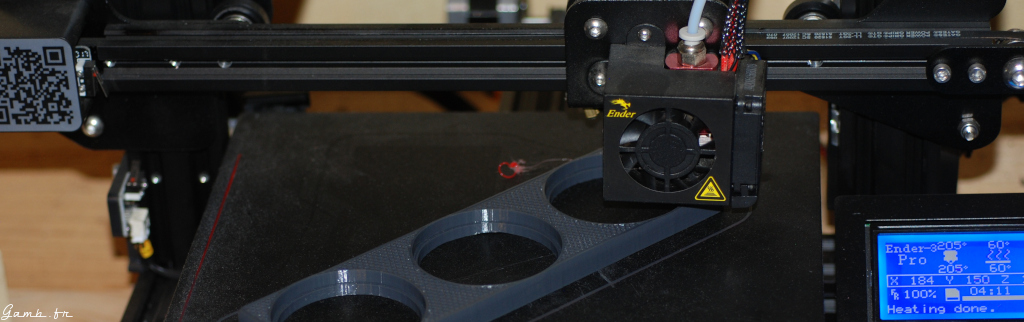

Aucune difficulté sur ce point : la doc est claire et complète, tout est fourni (même les outils!) et testé en amont. On peut lancer une impression sans avoir à toucher un PC (Ci-dessus, ma première impression juste après avoir fini le montage).

Etape slicer

Le “slicer” est le logiciel qui va découper un modèle 3D en couches d’impression, déterminer le chemin de la buse et aussi gérer les autres aspects de l’impression : les caractéristiques de l’imprimante (taille du plateau, vitesse d’extruder, etc), le remplissage des zones pleines, les supports, le nombre d’exemplaires, etc.

J’ai utilisé le logiciel le plus courant, Cura (en version 4.8). Il a en plus une config prémâchée pour la ender 3 pro. Au début, j’ai suivi un tuto et je n’ai pas eu besoin de plus creuser pour ce que je fais avec. Je dois utiliser 5% des fonctionnalités :) Il est pratique car il détecte quand on insère la carte SD, on peut directement y enregistrer le fichier GCODE et l’éjecter.

Aucune difficulté sur ce point non plus : On trouve des tuto vidéo sur l’usage de Cura avec la ender 3 pro, il suffit de suivre les instructions. Par rapport au profil prémâché, j’ai juste augmenté la température du filament a 205°C.

Etape modélisation

Cette étape est optionnelle, elle n’a pas lieu d’être si on utilise des modèles 3D tout fait que l’on trouve sur des sites comme thingiverse.com. Dans tous les cas, c’est bien de vérifier si quelqu’un n’a pas déjà modélisé la pièce dont on a besoin.

Pour le logiciel de CAO, j’ai continué avec freeCAD sur lequel je commence un peu à m’en sortir. Ce n’est pas le plus populaire dans le monde de l’impression 3D mais il me va bien. Fusion360 est de loin le plus utilisé. C’est clairement sur cet outil que l’on peut passer le plus de temps. D’autant que je réussis rarement à imprimer une pièce maison avec les dimensions parfaites du premier coup, il me faut toujours 2 ou 3 essais.

Aucune difficulté si on utilise des modèles créés par d’autres puisqu’on récupère des fichiers STL importables directement dans le slicer. A plus long terme, maîtriser un logiciel de CAO donne vraiment beaucoup d’autonomie.

Creality Ender 3 pro

Il y a un vaste choix de modèles, le critère auquel j’ai donné le plus d’importance pour une fois, est le prix :) Comme dit plus haut, je ne savais pas si ça serait un gadget ou un vrai outil pour moi, j’ai préféré partir modeste. Acheté fin 2020, c’est une des imprimantes les plus vendues, elle m’a coûté 186 euros livrée. Il y a beaucoup de pièces standards, comme l’alimentation ou les moteurs pas à pas, cool si on doit la réparer. La conception est simple mais tout est de qualité.

J’ai l’impression de m’en être beaucoup servi même si je n’ai pas consommé tant de filament que ça, peut être 4 ou 5 kilos. Faut dire que ça prend du temps d’imprimer et j’ai surtout fait des petites pièces. J’ai exclusivement utilisé du PLA, censé être le plus simple à imprimer. L’ABS est plus résistant mais nécessiterait une extraction d’air dans la pièce. J’aurais aimé utiliser du filament souple/élastique, appelé TPU, ça a l’air d’offrir pas mal de possibilité en plus.

Je n’ai eu aucun problème technique avec l’imprimante. Le réglage du plateau (bed leveling) peut être perfectible au début quand on n’est pas habitué, c’est le réglage le plus chiant à effectuer. Pratiquement aucune impression ne s’est décollée du plateau en cours de route. Je n’ai pas eu de problème de bouchage de la buse ou de défauts d’impression. On est pas à 100% de réussite sur les impressions mais on ne doit pas en être loin.

Les bonnes surprises

- PLA très résistant : C’est bluffant la solidité, même avec des petites pièces.

- Grande précision des impressions : On doit être sur une tolérance du dixième, voir vingtième de mm.

- Plug and play : Comme dit plus haut, tout est prémâché et donc facile à prendre en main.

Les surprises moins sympas

- C’est lent, très très lent : Il faut plusieurs heures pour la moindre piécette. L’impression 3D c’est lent et en plus la ender 3 pro n’est pas la plus rapide.

- C’est bruyant, vraiment bruyant : Les ventilos de petit diamètre font beaucoup de bruit mais ce sont surtout les moteurs pas à pas qui cassent les oreilles (ça sonne un peu comme une imprimante à ruban des années 90).

- Le PLA n’aime pas la chaleur (il ramollit vers les 60) et n’aimerait pas les UV.

- Limité en fonctionnalité si on veut aller plus loin (extruder à entraînement direct, capteur de fin de filament, correction du niveau du plateau, etc)

Début 2023, j’ai eu ma première panne, le moteur de l’extruder ne bougeait plus, à priori cela venait de la carte mère et non du moteur. Je l’ai remplacé pour 45 euros par une carte mère plus récente qui est beaucoup moins bruyante et propose plus d’options.

Petites réalisations

J’ai déjà parlé de ce que j’ai pu imprimer dans d’autres articles. Mais c’est aussi pratique pour imprimer des petites pièces vite fait pour réparer quelque chose ou éviter de commander un pti bout de plastique venant de l’autre bout du monde. Voici quelques exemples simples de réalisation.

Pour l’élec de l’atelier, je devais passer du tube IRL de 25mm le long d’une IPN. Je n’avais pas envie de percer/tarauder ou faire des pattes en métal soudées dessus, trop chronophage : Le plus simple a été d’imprimer des supports se clipsant sur l’IPN. Une fois la conception du premier support OK (j’ai du ajuster en 2 ou 3 itérations), il a suffi d’imprimer 10 autres exemplaires.

Sur le même projet, je suis tombé en rade de clips pour des tubes de 20mm, pas besoin d’aller au magasin de bricolage, on s’en imprime nous-même \o/

Un bouton a cassé sur un de mes futals (chui un peu gras en ce moment :D), trop pratique de pouvoir en imprimer un autre.

Un pti update de mes pièges à guêpes permettant d’éviter que les gros insectes (frelons, papillons) ne rentrent dedans. Le PLA semble résister aux UV malgré ce que j’avais pu lire. Par contre, il peut devenir mou quand le soleil tape trop fort (vu sur des étiquettes de jardin imprimées en PLA).

J’ai toujours rêvé d’une caisse à outils bien rangée, je me suis fait des glissières à visser et des supports pour mes douilles de cliquet. Assez long de trouver les bonnes dimensions car il faut garder un jeu pour que ça coulisse un peu mais pas trop.

Sur le même principe de modularité, j’ai fait des petites cloisons vissables pour que les outils ne se promènent pas trop dans le tiroir.

Autre petit bricolage sympa, je voulais adapter des mano d’audi 90 sur ma voiture, j’ai fait un petit cadran pour les intégrer proprement à la place du range cassette. Il s’agit de PLA “carbone” avec 20% de fibre de carbone qui doit le rendre plus solide, son aspect final est très joli (ça ne se voit pas trop en photo…).

Bon, je vais m’arrêter là pour les exemples illustrés. J’imprime aussi des petits supports, des cales, les clips, etc :Ce sont souvent des formes simples (cylindre percé par exemple), ça se dessine vite avec freeCAD, c’est vraiment pratique.

Conclusion

Le but de ce retour d’expérience est de montrer qu’il est simple de se mettre à l’impression 3D et qu’il suffit d’une machine entrée de gamme pour faire des petites pièces bien utile. On peut faire déjà beaucoup de choses en utilisant que des modèles STL tout fait et en imprimant uniquement du PLA. Les machines d’entrée de gamme sont fiables et durables.

L’activité peut devenir très chronophage quand on se lance dans des projets plus complexes qui demandent beaucoup de modélisation. Bien maîtriser son logiciel de CAO me semble un pré-requis pour faire des pièces plus abouties et plus rapidement. Je n’ai testé que ce modèle d’imprimante, je ne sais pas si c’est très utile d’aller vers des modèles plus onéreux.

J’aimerais bien m’acheter une deuxième imprimante, pour paralléliser les impressions. Je suis tenté par celles pouvant imprimer deux couleurs de filament (avec double extruders). J’ai plusieurs projets dans les tuyaux, mélangeant impression, électronique mais c’est très long à finaliser (conception 3D, commandes des composants, tests).

C’est typiquement le genre de sujet facile à prendre en main mais difficile à maîtriser si on veut devenir un expert. Mais c’est plaisant et satisfaisant peu importe son niveau. Lancez-vous aussi ! :)